Il modulo Produzione è la risposta di Area51 per chi deve gestire un'area di produzione, di trasformazione o di assemblaggio, in un'ottica di supporto alle sezioni acquisti/vendite. Il modulo Produzione / Lotti / Distinta Base di Area51 non è quindi un pacchetto dedicato alle grandi aziende di produzione, bensì un'integrazione del nostro consolidato gestionale di magazzino, rivolto ad aziende artigiane ed alle piccole imprese.

Le esigenze cui il modulo risponde sono:

1. Registrare una corretta e puntuale movimentazione dei materiali di magazzino;

2. Consentire una tracciabilità del flusso produttivo, legando i componenti utilizzati e il prodotto finito realizzato;

3. Gestire i lotti di acquisto e di produzione;

4. Integrare il sistema di produzione con il ciclo delle vendite e la gestione contabile:

5. Rispondere alle esigenze delle normative in vigore.

Concetti generali

Master di produzione

La schede denominate "Master di Produzione" sono le distinte base, che visualizzano il rapporto tra componenti e prodotti finiti.

La struttura del MASTER richiede di indicare un CODICE MASTER ed una descrizione.

Le causali di scarico dei componenti e di carico del prodotto finito possono essere predefinite a livello di testata oppure specificate per singolo articolo; il deposito di movimentazione può essere specificato per distinti movimenti di scarico e di carico (e quindi la compatibilità con la gestione multideposito è piena).

Il flag U.C. sta per Ultimo Costo, e va impostato affinchè i movimenti siano valorizzati in base all'ultimo costo di acquisto.

Il flag P. sta per Prodotto Finito, all'interno di una relazione di molti articoli, serve a distinguere gli scarti di lavorazione.

Caricamento database componenti e valori nutrizionali

Scaricate il file Nutrizionali e scompattatelo in una cartella del vostro Pc.

Da Magazzino > Valori nutrizionali, andare in Funzioni > Importa anagrafica valori nutrizionali, quindi nella successiva scheda di importazione andate ancora in Funzioni > Importa tracciato Record da File per acquisire la struttura del file di importazione, puntando al file INI contenuto nello zip, quindi finalmente andate su IMPORTA e puntate al file Database che vi è stato fornito.

Con questa operazione avete inserito nel vostro database una lista standard di componenti alimentari.

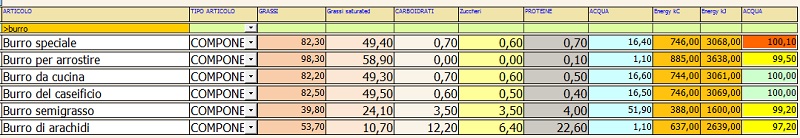

Iniziate consultando questo database: cercate i componenti dei vostri prodotti e verificate che le informazioni nutrizionali presenti siano coerenti con le schede tecniche dei vostri clienti.

Per esempio, se cercate il componente "Burro", troverete diversi prodotti, con contenuti variabili: potete agire sugli ingredienti già presenti per modificarli e inserire i vostri valori, per cambiarne la descrizione (forse "Burro" vi piacerà di più di "Burro da cucina") e così via.

Se ciò non bastasse, perchè le vostre produzioni prevedono componenti diversi e non presenti nel nostro database, con pochi passaggi potrete inserirli nell'archivio: con clic su Nuovo, vi sarà richiesto di inserire il componente mancante con tutte le proprie caratteristiche.

Compilazione Scheda Produzione

Definizione Componenti (settore alimentare / label station)

La scheda di produzione si articola in due aree: COMPONENTI e PRODOTTI.

La sezione COMPONENTI dovrà riportare l'elenco degli ingredienti (componenti, materie prime, etc.) che sono utilizzati per la realizzazione del prodotto.

Gli ingredienti dovranno essere inseriti richiamando il rispettivo codice e indicando la quantità di prodotto necessaria.

CLAS3: la tabella CLAS3 è disponibile per per configurare la tipologia di componenti, con lo scopo di attribuire delle proprietà, in relazione alle quali si stabilisce se il componente:

- Va inserito nella descrizione etichetta, ed in quale ordine (p.es. Ingredienti, Additivi, Manodopera, etc.);

- E' compreso o escluso dal calcolo dei valori energetici;

- E' un prodotto caratterizzante.

Nella sezione PRODOTTI deve essere richiamato il prodotto finito con l'indicazione della quantità prodotta. Anche il prodotto finito è a sua volta un articolo, che quindi deve essere creato in anagrafica, ma che assumerà gli ingredienti, i valori nutrizionali e gli allergeni in base ai componenti inseriti.

Una volta terminato di compialre il MASTER, potete accedere alle FUNZIONI per:

Attribuire gli allergeni;

Calcolare i valori nutrizionali del prodotto finito;

Creare la descrizione tecnica del prodotto finito;

e altre funzioni legate ai costi e ai movimenti.

Carico merce Componenti / Materie Prime

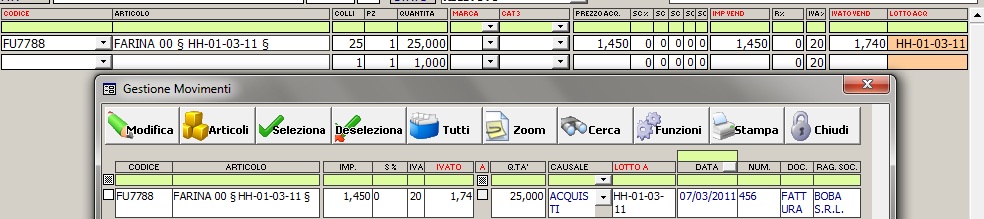

La scheda Ricevimento Merce - già normalmente utilizzata per registrare il carico di merce - viene utilizzata anche per il carico dei componenti; si inseriscono il codice articolo, la descrizione e tutte le informazioni rilevanti.

La scheda prevede anche l'esposizione del campo "Lotto Acquisto", come uno dei campi definibili della scheda (la gestione dei lotti di acquisto dei componenti è opzionale, il lotto di acquisto sarà ricavato dal documento cartaceo di carico, il campo può anche corrispondere a numero/data ddt, p.es. 123-03/06/11).

Fase 2 / B - Produzione in real time

E' disponibile un sistema di rilevazione dei prelievi e della produzione molto intuitivo, che può essere gestito direttamente dagli addetti alla preparazione dei prodotti, tramite un'interfaccia di inserimento dati TOUCH SCREEN, collegata (in opzione) ad un sistema di pesatura, e con la possibilità di abilitare anche la registrazione del lotto di acquisto e di produzione.

Le operazioni realizzate saranno poi trasferite alla Scheda produzione per la loro registrazione.

Esempio 1 | Settore Macelleria

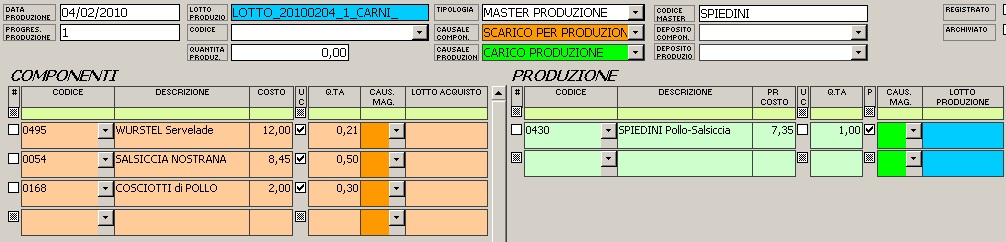

Nell'allegato esempio è raffigurata una distinta base per la produzione di Spiedini (cod 0430) , composti dai componenti indicati.

L'esecuzione della produzione avviene con il classico "Lancio di produzione" , compilando una nuova scheda che andrà a richiamare il MASTER desiderato; la quantità da produrre sarà indicata nella scheda stessa.

In alternativa, abbiamo offerto la possibilità di effettuare un lancio di produzione posticipato, che produce quanto consumato (in termini di prodotto finito) in un certo intervallo di tempo. Il calcolo avviene in base al confronto con le giacenze, preparando il lancio di produzione per gli articoli che alla data di esecuzione risultano con giacenze negative.

Esempio 2 | Settore Macelleria

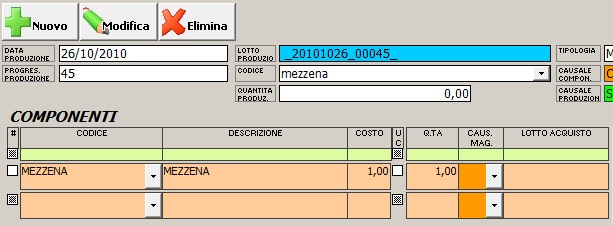

Le istruzioni di seguito riportate sono a titolo di esempio per una gestione particolare del carico di una Mezzena di Bovino e la successiva lavorazione in un laboratorio di macelleria. La sequenza di creazione della scheda di produzione evidentemente può essere applicata ad altre realtà.

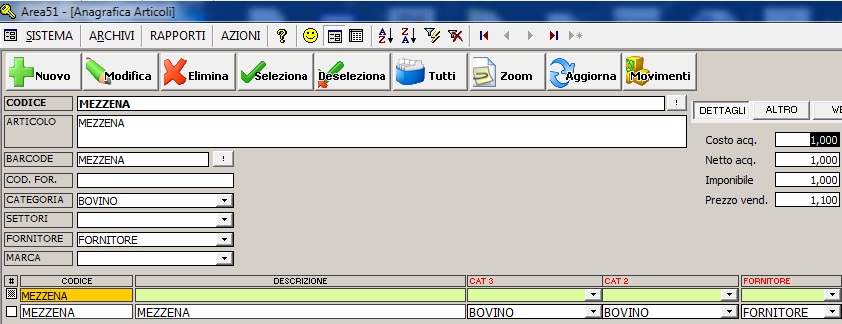

1 - Creare l'articolo di magazzino "Mezzena" (seguire la sezione relativa nel manuale) ed effettuarne il carico come ricevimento merce, indicandone il peso complessivo.

2 - Nella scheda Produzione creare un MASTER Produzione che contenga l'indicazione degli elementi di partenza, che sarà utilizzato successivamente per il lancio della produzione.

Tra i Componenti va indicata la Mezzena, nella produzione i dettagli dell'esploso, ovvero i prodotti finiti o semilavorati; importante è assegnare un CODICE al Master, che servirà per il successivo richiamo della scheda, ed indicare le causali di magazzino (di scarico dei componenti e di carico dei prodotti finiti).

3 - Trasformazione di una singola mezzena nei suoi prodotti finiti (o intermedi).

Ciò avviene tramite la creazione di una SCHEDA PRODUZIONE, nella quale occorrerà richiamare il codice MASTER ed indicare:

Data di produzione, Quantità prodotta (il peso della mezzena), ed il lotto (o codice auricolare).

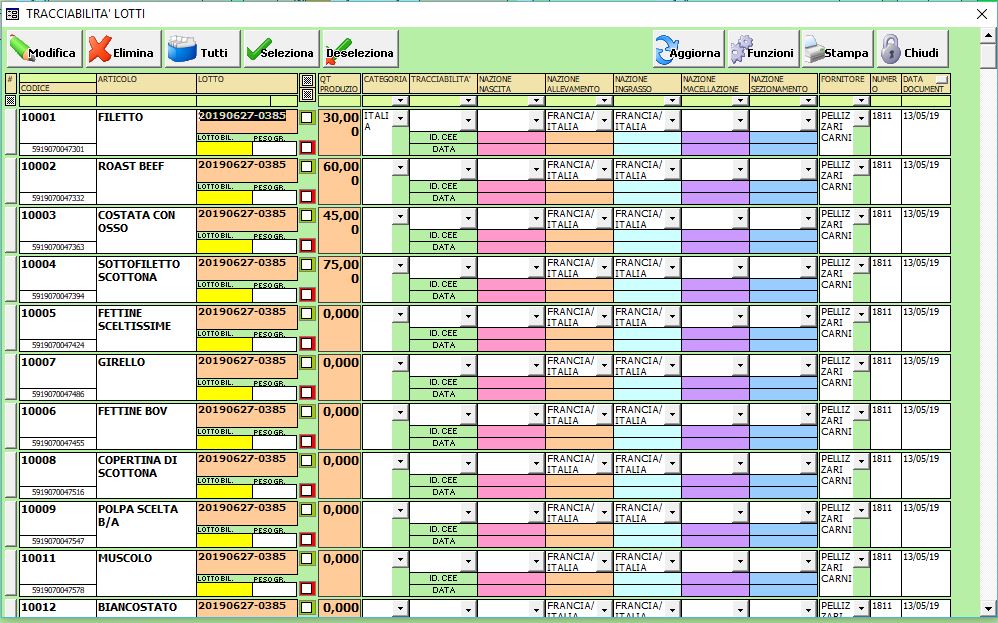

La registrazione di questa Scheda di Produzione determina i movimenti di magazzino (in base alle causali impostate nel Master):

Scarico dei Componenti (Mezzena)

Carico dei Prodotti Finiti (Filetto, Sottofiletto, Bistecche, Collo, Spalla, etc.).

e la relativa selezione del lotto mezzena facendo doppio click sul lotto acquisto

da funzioni tracciabilità lotti estesa si ottiene lo sviluppo dei tagli e dei relativi lotti di produzione.Si potrà assegnare il lotto bilancia ed eseguire la stampa delle etichette che potranno essere di vario tipo in base alle esigenze di produzione.

Esempio n. 3 | Produzione Alimentari in real time

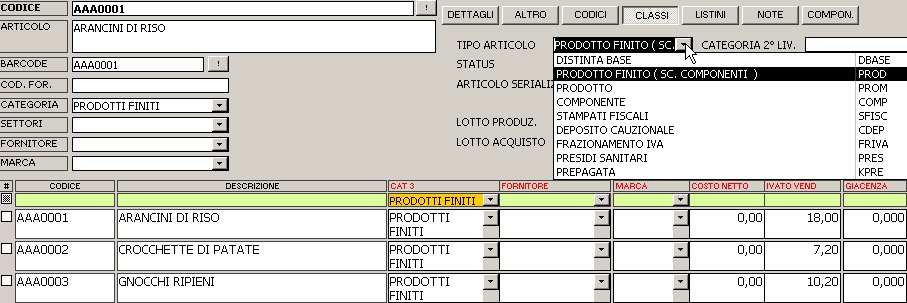

Configurazione di Area51 per una gestione della produzione di Prodotti Alimentari (Es. Arancini di riso).

In Anagrafica Articoli, le referenze saranno caricate con la specifica "Componente" (tipo COMP) o "Prodotto finito" (tipo PROD). Per agevolare la ricerca e il richiamo degli articoli, si suggerisce di inserire le appropriate categorie di 3° livello (p.es. MATERIE PRIME e PRODOTTI FINITI).

Con questa impostazione di magazzino:

si potrà utilizzare la configurazione "Label Station" per gestire la produzione del prodotto finito in confezioni a peso fisso o a peso variabile.

Si abiliterà il pulsante "CARICO PRODUZIONE" per generare una scheda di produzione .

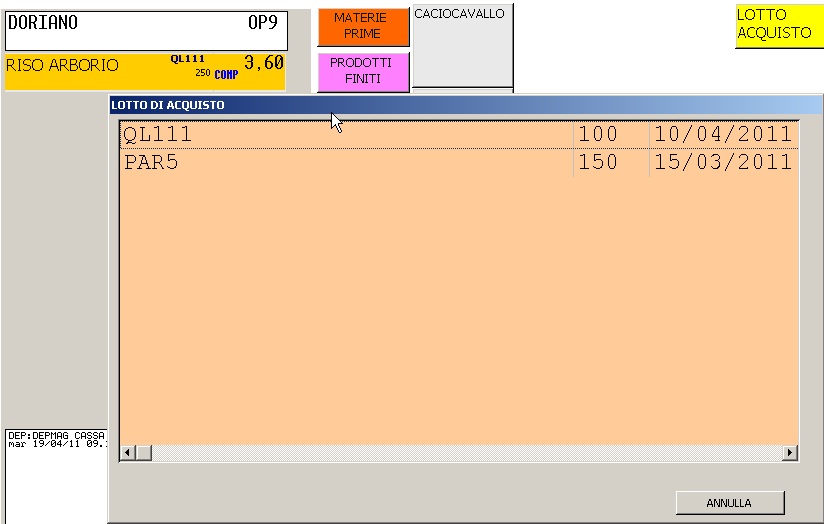

Se sono gestiti i Lotti di Acquisto:

In Ricevimento Merce i Componenti saranno stati caricati per Quantità e Lotto del Fornitore;

In fase di produzione, il Lotto di Acquisto da scaricare potrà essere richiamato dal pulsante apposito o con doppio clic sulla riga articolo;

E' possibile la scelta tra più Lotti aperti; il Lotto selezionato è indicato a fianco dell'articolo.

La quantità scaricata potrà essere digitata manualmente, oppure acquisita da una bilancia (o cella di carico o basamento) collegata tramite porta Seriale al PC (vedi collegamento Check-out per maggiori informazioni).

Potranno essere aperte più schede di lavoro, una per ciascun operatore addetto alla preparazione dei prodotti.

La scheda resta aperta perchè è predisposta per ricevere - IN UN'UNICA PAGINA - tanto le materie prime quanto i prodotti finiti. Quindi, dopo l'inserimento delle Materie Prime prelevate (come visto sopra), si procede alla registrazione dei Prodotti Finiti realizzati.

Anche l'inserimento di questi dati segue la stessa regola: facendo clic sul Reparto PRODOTTI FINITI saranno visualizzati gli articoli associati; l'operatore digiterà poi la quantità prodotta (che potrà essere - in alternativa - acquisita automaticamente dalla bilancia collegata).

Al termine della Produzione così realizzata, l'operatore registrerà l'operazione eseguita facendo clic sul pulsante "LANCIO PRODUZIONE". In questo modo l'operatività al Banco termina, l'operatore può predisporre una nuova scheda di produzione.

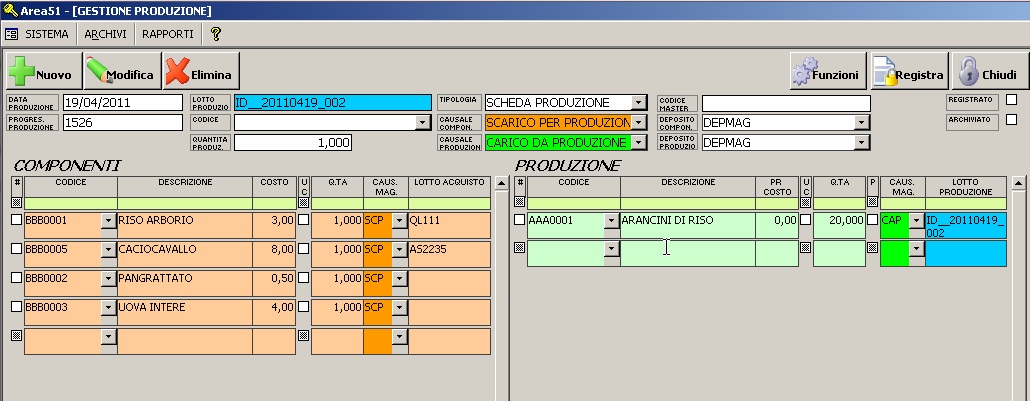

Il programma ha compilato una scheda di produzione, sotto raffigurata, che contiene le informazioni inserite in fase di produzione;

1. E' stato generato un Lotto di Produzione per gli Arancini di Riso (nel formato ID_GGMMAAAA_PROG); la scheda dovrà essere registrata per generare i necessari movimenti di magazzino.

Il ciclo ha conclusione con la vendita del prodotto; nel caso di cessione all'ingrosso o ad altri operatori non clienti finali, la gestione lotti dovrà essere abilitata in vendita per consentire l'indicazione del Lotto di Produzione da scaricare, e la sua stampa all'interno del documento.

Tracciabilità

Tutto il processo è controllato e consente la ricostruzione delle informazioni, anche a ritroso, a partire da un lotto di produzione. Ciò consente all'utente di rintracciare un lotto di produzione ed i componenti utilizzati, onde poter individuare delle criticità (funzione molto utile in ambito alimentare per poter risalire ai lotti di acquisto di una materia prima utilizzata in una determinata produzione). La tabella Produzione permette di effettuare ricerche per lotto di produzione e perciò di risalire ai componenti che sono stati utilizzati.